Ensaio de Dureza – Ensaios Mecânicos

O ensaio de dureza faz parte de muitos outros testes e ensaios utilizados para avaliar a resistência mecânica de um material. A dureza é frequentemente inserida na especificação de diversos tipos de materiais na indústria. Este ensaio tem como objetivo geral determinar a capacidade de um material de resistir a cargas de compressão pontuais, e, paralelamente, conhecer a resistência mecânica aproximada de um material.

Também, através deste ensaio, pode-se analisar o resultado de um possível tratamento térmico que determinado material sofreu, além de conseguir qualificar e mensurar a resistência ao desgaste por abrasão e por erosão. Com essas informações, conclui-se que o ensaio pode ser utilizado para identificar materiais e comparar diferentes amostras.

Ensaios de dureza são comumente feitos em materiais metálicos, mas não é restrito somente a este tipo de material. As cerâmicas e polímeros também podem, e devem ser submetidos a esses ensaios.

Existem diferentes métodos para realizar esse tipo de ensaio, os mais usados são Rockwell, Brinell, Shore, Vickers e Knoop.

Ensaio de Dureza Rockwell

O ensaio de dureza Rockwell é um dos ensaios mais utilizados na indústria para determinar a dureza de um material. Para realizá-lo, é o operador por escolher entre dois tipos de penetradores: uma esfera de aço endurecida, ou um cone feito de diamante. O penetrador escolhido resultará em uma leitura diferente. Outra escolha que o operador deve fazer é qual o tipo de ensaio será feito, já que existem o comum e o superficial. Essa escolha se baseia nas condições do corpo de prova. Sua massa deve ser de no mínimo 10 kg para ser feito um ensaio comum, e menor que 3 kg para que se escolha um ensaio do tipo superficial.

Além dessa condição relacionada a massa do CP, sua espessura também deve ser pelo menos 10 vezes maior que a da profundidade de impressão, e o espaçamento de impressão entre o centro da impressão e a borda do CP deve ser 3 vezes maior que o diâmetro da impressão.

Execução do ensaio

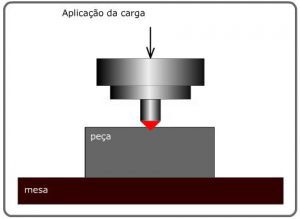

O objetivo principal nesse ensaio é adentrar no material que está sob teste com um dos penetradores escolhidos. O penetrador exerce uma força contra a superfície do corpo de prova (CP) em duas etapas. Primeiramente, uma pré-carga é aplicada, obtendo-se um contato físico mais firme entre a amostra e o penetrador. Em seguida, utiliza-se uma carga maior, aumentando sua força de maneira sucessiva, resultando em um aumento da penetração. A diferença entre a profundidade de aplicação da carga inicial e final, é o que nos dará o valor da dureza de Rockwell (HR).

Representação – ensaio de dureza Rockwell

Vantagens

Uma das principais vantagens é a rapidez no processo de teste e a leitura imediata do valor da dureza, além da possibilidade do controle do tempo do ensaio, mas que deve ser levado em consideração na hora de avaliar os resultados. Caso o operador siga todas as especificações e normas, não haverá problemas na execução.

Ensaio de Dureza Brinell

O ensaio de dureza Brinell se assemelha muito ao Rockwell, com algumas pequenas diferenças. Se no ensaio anterior, o operador poderia escolher entre dois pentradores, nesse existe apenas um, a esfera de aço endurecida (ou de carbeto de tungstênio). Uma outra diferença é que não há uma pré-carga e nem uma carga principal, o ensaio Brinell faz uso apenas de uma carga padrão, com aumentos sucessivos e com tempo de ensaio que varia de 10 a 30s.

Execução do ensaio

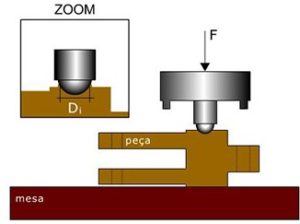

Para a condução do ensaio, o operador precisa que o acabamento da superfície do corpo de prova esteja muito bem feito. Com isso, o operador aproxima o CP da carga e aplica a força necessária. Após o período de tempo determinado, com o auxílio de um microscópio especial de baixo aumento, o diâmetro da impressão é determinado e convertido para o número de Brinell (HB).

Representação – ensaio de dureza Brinell

Podemos dizer que essa maneira de execução desse ensaio é mais analógica. Atualmente, existem métodos ainda mais rápidos de medição, que se baseiam em um sistema de varredura óptica, que, uma câmera posicionada sobre a impressão transmite os dados para um software, que determina o diâmetro e calcula o número HB.

Vantagens X Limitações

Uma das principais vantagens desse método é a maior área que a esfera atinge na amostra, resultando em uma medição mais precisa, considerando possíveis estruturas policristalinas e heterogeneidade do material, ou seja, possibilita que seja feita a medição de metais que não possuam a estrutura interna uniforme. Além disso, sua operação é extremamente simples.

Entretanto, como qualquer ensaio, existem limitações que inviabilizam certos resultados, como por exemplo, pode ser medido apenas 500 HB, se não a esfera penetradora por ser danificada. Outra limitação, é que existe a recuperação elástica do material quando a esfera é retirada, o que causa maiores imprecisões na hora do cálculo se o material for mais duro. Por fim, não é possível realizar os testes em CP com superfícies cilíndricas, já que ocorrerá um escoamento lateral do material, comprometendo o ensaio .

Ensaio de Dureza Shore

Outro ensaio que é muito utilizado para medir a dureza de polímeros é o ensaio de dureza Shore.

Execução do ensaio

Nele, um durômetro Shore é geralmente utilizado na medição da dureza, que pode ser feita de maneira portátil, pelo próprio usuário, ou acoplando o durômetro em uma bancada de precisão, garantindo que o ensaio gere resultados melhores. O método consiste em medir a profundidade da impressão deixada no material com a aplicação da carga e é dependente de outros fatores além da dureza, como das propriedades viscoelásticas e da duração do ensaio.

Durômetro do ensaio de dureza Shore

Existem diversas escalas utilizadas em materiais com propriedades diferentes. As mais comuns são a A e D, sendo a A utilizada em polímeros mais moles e a D em polímeros rígidos.

Os dois últimos ensaios que existem são utilizados para determinar a microdureza dos materiais são os ensaios Vickers e Knoop.

Ensaio de Dureza Vickers e Knoop

Mesmo possuindo nomes diferentes, o método para a realização do ensaio é o mesmo. Ele é aplicado em situações onde a região é muito pequena. Neste método é possível a medição de qualquer valor de dureza, desde o mais duro material até o mais mole. Ele consiste em estabelecer a relação ideal entre diâmetros (diâmetro do penetrador e o diâmetro da calota esférica auferida).

Execução do ensaio

Para a execução do ensaio, o penetrador escolhido é em formato piramidal, feito de diamante. Por conta dos CP possuir dimensões reduzidas, a carga utilizada no penetrador também deve ser menor, utilizando-se normalmente cargas que variam de 1 a 1000g. Com o penetrador pronto e carga selecionada, ele é pressionado no CP, que ainda deve possuir em uma superfície lixada e polida. O resultado obtido será medido em dureza Vickers (HV) e dureza Knoop (HK), que possuem escalas muito semelhantes.

Pentrador do ensaio Vickers.

Assim como o ensaio Brinell, é possível realizar a medição de dureza por meio de um software acoplado à máquina, que também automatiza outras funções, como a localização que será feita a impressão e até gera gráficos com os dados obtidos.

Vantagens X Limitações

Uma das vantagens da utlização desse ensaio é a possubilidade de medir a dureza de materiais que são considerados mais frágeis, como os materiais cerâmicos. Isso se deve por conta da baixa carga utilizada, gerando uma maior precisão.

Entretanto, essa baixa carga também gera uma limitação, que é a impossibilidade de realizar o ensaio em corpos de provas com dimensões muito grandes.

Conclusão

Mesmo existindo outros ensaios de dureza que podem ser utilizados, os ensaios mostrados nesse texto são os mais utilizados no mundo todo e conseguem determinar a dureza dos mais diversos materiais. A Materiais Júnior possui a estrutura do maior departamento de engenharia de materiais da América Latina e consegue realizar quaisquer um desses ensaios, obtendo os resultados necessários.

Ficou interessado e precisa de mais informações para melhorar seu produto? Entre em contato conosco e saiba mais sobre nossos serviços!

3 comentários

Propriedades dos Materiais Cerâmicos – Materiais Júnior · março 26, 2020 às 2:21 pm

[…] Dureza e fragilidade são os principais e mais conhecidos comportamentos nos materiais cerâmicos. Porém, outras propriedades importantes devem ser consideradas dependendo da aplicação desse material. […]

4 etapas essenciais para escolher o material certo para seu produto – Materiais Júnior · março 26, 2020 às 2:37 pm

[…] destacando: massa-densidade; flexão-módulo de elasticidade; fratura-tenacidade; desgaste-dureza; corrosão-estabilidade química, entre outros. Ao se pensar em um produto, além da preocupação […]

Caracterização de Materiais: como identificar a composição de um material? | Materiais Júnior · maio 22, 2020 às 10:01 pm

[…] ensaio de tração, junto com outros ensaios mecânicos como o de dureza, são úteis para analisar as propriedades, mas não fornecem maiores detalhes sobre a composição […]