A importância da análise de falhas para o aumento de produtividade de uma empresa

A falha de um objeto ou de um material acontece quando este não efetua a aplicação para a qual foi feito da maneira que deveria. A falha é quase sempre indesejável, podendo causar riscos à vida dos seres humanos, perdas para os usuários, perdas econômicas para as empresas, atrasos na linha de produção, entre outros problemas. A origem dessa falha pode estar em qualquer etapa do processo produtivo, e muitas vezes é difícil encontrar essa origem e, mais ainda, de encontrar a melhor maneira de enfrentar o problema. Por isso deve sempre ser considerada a importância da análise de falhas para o aumento de produtividade de uma empresa, compreendendo a identificação e orientação correta em relação a qualquer falha existente em produtos.

Como ocorrem as falhas?

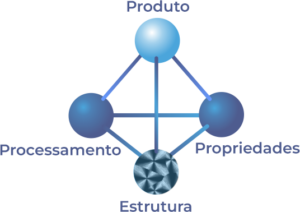

Existem diversos tipos de falhas que podem ocorrer nos materiais. Para identificar a causa de uma falha devemos inicialmente recorrer ao tetraedro da engenharia de materiais. O tetraedro representa todas as variáveis que envolvem o desenvolvimento de um material para um produto, que são: Processamento, propriedades, estrutura e aplicação. Todos esses fatores são extremamente importantes para o produto que estamos desenvolvendo ou analisando, e a ocorrência de problemas em qualquer uma dessas etapas pode resultar em falhas na utilização do produto.

Para começarmos uma análise, devemos primeiramente saber qual é a aplicação de determinado material. A partir dessa aplicação, podemos extrair requisitos: O material precisa ser resistente? Precisa ser transparente? Queremos um condutor ou um isolante? Vai ser usado em altas temperaturas? Todos esses fatores dependem de propriedades intrínsecas do material utilizado no produto, e essas propriedades são resultantes da estrutura química e física do material.

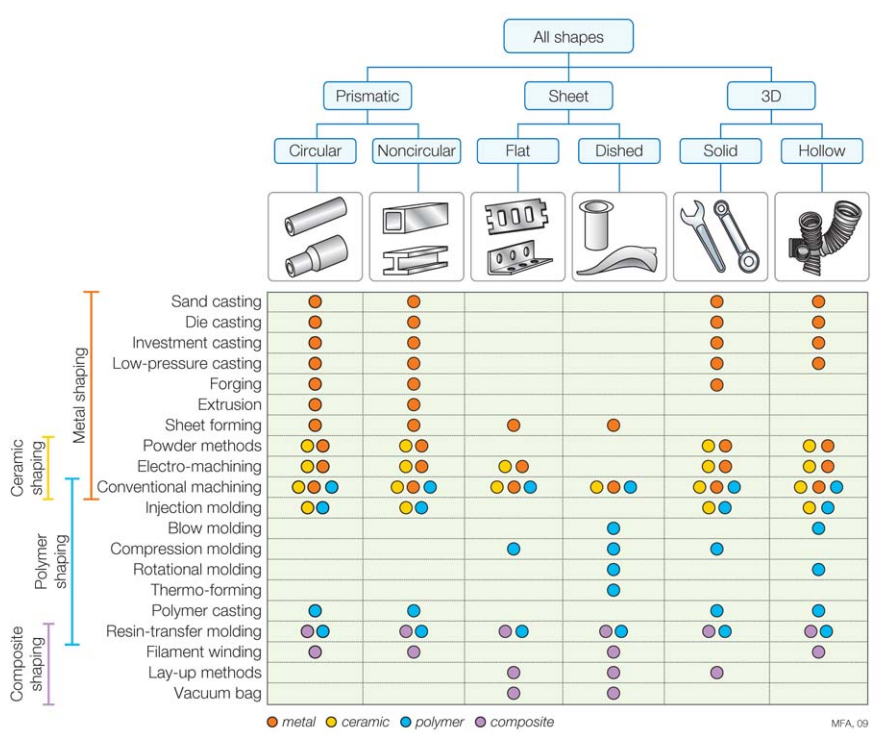

Em seguida, devemos pensar em como o produto será manufaturado. Cada classe de materiais pode ser processada de diferentes maneiras, e o processamento é um fator determinante tanto para a produtividade quanto para as propriedades do material. Tomamos como exemplo uma chave inglesa: Uma chave inglesa metálica pode ser produzida de diversas formas, seja por fundição em areia, em molde, fundição por baixa pressão, forjamento, metalurgia do pó e até usinagem. Em cada um desses processamentos as características finais da peça serão diferentes, assim como suas propriedades.

O forjamento, por exemplo, permite maior deformação plástica da peça durante a manufatura, o que resulta em um objeto com maior resistência mecânica. Porém as altas tensões impostas no material durante o processamento podem resultar na presença de tensões internas no material, o que pode resultar em fraturas durante o processamento ou até mesmo durante o uso.

A fundição em areia pode ser um processo mais simples e barato, principalmente quando o objetivo é a produção de pequenas quantidades de peças. Entretanto, a fundição não permite controle tão alto sob a microestrutura do material como o forjamento. Peças fundidas podem ser menos resistentes do que peças forjadas. Além disso, a presença de gases no interior das peças pode ser um grande problema, já que o fato de trabalharmos com metal derretido no processo de fundição torna os gases mais solúveis no líquido, e esses gases podem se tornar bolhas durante a solidificação, ou até mesmo formar fases frágeis que reduzem as propriedades mecânicas do objeto.

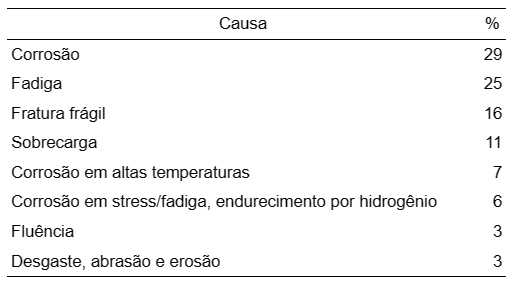

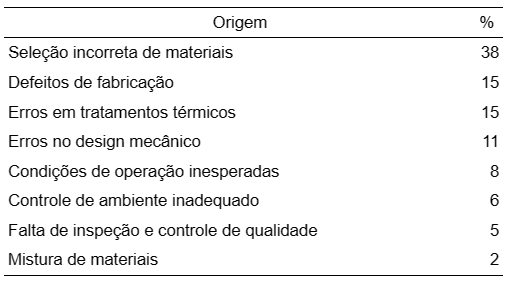

Razões de falhas

- Erro na utilização: Essa falha é causada quando o material é utilizado em condições nas quais não foi projetado para funcionar. Pode ocorrer falha por sobrecarga, temperaturas elevadas, resfriamento elevado, dentre outros.

- Erros de montagem ou manutenção: Erros de montagem são comuns, e também podem causar falhas. Peças encaixadas incorretamente, parafusos faltantes, baixa lubrificação, parafusos muito ou pouco tensionados, entre outros erros, podem colocar componentes sob exigências maiores do que aquelas projetadas, ocasionando em falhas. A manutenção também é importante a fim de verificar a integridade de todos os componentes e fazer possíveis correções.

- Erros de Design: Os erros de design estão relacionados com erros no tamanho e forma do objeto, no material utilizado e nas propriedades dos materiais.

- Erros no processo: Erros no processo envolvem problemas de composição, defeitos no molde, segregação de composição, defeitos resultantes de trabalho ou cisalhamento, defeitos resultantes da usinagem, soldagem, problemas com tratamentos térmicos ou até montagens errôneas, dentre diversos outras falhas que podem ocorrer dependendo do tipo de processamento pelo qual o material passa.

- Deterioração durante o serviço: Durante a utilização, podem ocorrer falhas por conta da deterioração do material utilizado. Essas falhas podem ocorrer por corrosão, manutenção incorreta, ataques químicos, radiação ou condições de utilização inesperadas.

Mecanismos de fratura

Uma fratura pode ocorrer quando o material é solicitado mecanicamente e há separação do corpo inicial em duas ou mais partes. Pode ocorrer também por fadiga, que consiste na aplicação de tensões cíclicas no material. Existe também a fluência, que envolve a variação da deformação de um material com o tempo, mantendo a tensão constante.

Fraturas em metais:

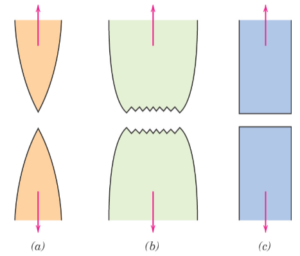

Em metais, as fraturas são divididas em dois modos: Fraturas dúcteis e frágeis. Essa classificação depende da capacidade do metal de sofrer deformação plástica antes da fratura, com os metais dúcteis exibindo grandes deformações antes da fratura, com consequente grande absorção de energia, e os materiais frágeis exibindo poucas deformações. Há também as fraturas moderadamente dúcteis, que apresentam um pouco de empescoçamento. As fraturas dúcteis apresentam bastante empescoçamento, como representado pela figura a). Já as fraturas frágeis geralmente apresentam aspecto brilhante e liso, podendo surgir as chamadas “marcas de chevron”.

Um processo de fratura envolve a criação e a propagação de uma trinca. A fratura dúctil ocorre com grande deformação plástica ao redor da trinca, já a fratura frágil ocorre com pouca deformação plástica. Um primeiro estudo que pode ser realizado em relação à fratura são os Estudos Fractográficos.

Estudos Fractográficos:

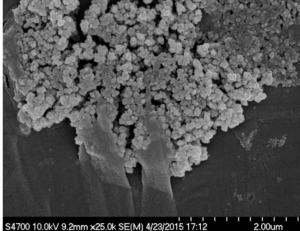

Os estudos fractográficos têm como objetivo analisar microscópicamente a superfície de fratura. O microscópio mais utilizado para esse fim é o MEV (Microscópio Eletrônico de Varredura), por conta da riqueza de detalhes de superfície e da alta resolução. Uma fratura dúctil irá apresentar uma superfície com diversas “microcavidades” resultantes do processo de propagação de trincas, que envolve o surgimento de pequenas cavidades durante o empescoçamento. Essas cavidades “coalescem”, ou seja, suas superfícies crescem e se encontram, e a trinca se propaga catastroficamente após essa coalescência, formando a chamada “Fratura taça-cone”.

Fraturas frágeis ocorrem sem deformação e com uma rápida propagação de uma trinca. A superfície de uma fratura frágil apresenta “Marcas de Chevron”, que são marcas em formato de “V” e que apontam em direção ao ponto de início da trinca. A fratura também pode ter formato de leque, com o centro do leque sendo o ponto de início da trinca.

A importância de ensaios para análise de falhas:

Para compreender a ocorrência de falhas, existem algumas etapas a serem seguidas: Descrição da falha, examinação visual, análise do design mecânico, análise química, análise fractográfica, análise metalográfica, análise de propriedades e simulação da falha. As análises químicas têm como objetivo determinar a composição e distribuição de elementos do material, de modo a confirmar as características determinadas para sua fabricação. Os principais ensaios de composição em metais são o DRX (Difração de Raios-X), XRF (Fluorescência de Raios-X), AAS (Espectroscopia de Absorção Atômica), EDS, ICP-OES (Espectrometria de Emissão Óptica Com Plasma Induzido).

Em relação à análise fractográfica, conforme comentado anteriormente, seu objetivo é definir o mecanismo de falha a partir da superfície de fratura do material. As principais análises utilizam o microscópio óptico ou o microscópio eletrônico de varredura (MEV). Pode-se utilizar também um microscópio de transmissão (TEM), que apresenta maior resolução, chegando na escala nanométrica. Os ensaios de propriedades são diversos, envolvendo ensaios mecânicos como o ensaio de tração, ensaio de impacto, fadiga, fluência e flexão, e visam analisar se as propriedades apresentadas pelo material estão de acordo com a proposta.

Defeitos de processamento:

Além de falhas em produtos, é importante realizar análises de falhas que ocorrem durante o processamento de produtos. Podemos citar, por exemplo, diversas falhas que podem ocorrer durante a injeção de polímeros: Rechupes, queimados, estrias, marcas de fluxo, aprisionamento de ar, Jetting, moldado curto, delaminação, manchas de coloração, trincas e empenamento.

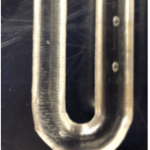

Bolhas de ar:

As bolhas de ar são defeitos visíveis causado pelo aprisionamento de gases, que pode ser resultante do resfriamento ineficiente, pela utilização de um ciclo muito curto de injeção, velocidade da rosca muito alta, abertura antecipada da porta da injetora, temperatura muito alta ou muito baixa do molde, dentre outros motivos. Essas bolhas, além de serem esteticamente desagradáveis, podem resultar em menor resistência do material, resultando em falhas que não puderam ser previstas por cálculos e simulações.

-

- Bolhas de ar em peça injetada

-

- Bolhas de ar em peça injetada

Fonte: LUCAS, Alessandra. Defeitos em artigos plásticos moldados por injeção. Apresentação de PowerPoint.

Marcas de Rechupagem:

Marcas de rechupagem são caracterizadas por depressões na superfície do material por conta de contrações térmicas. O calor é removido de forma não homogênea, resultando em tensões residuais que são eliminadas na forma de rechupes. O defeito pode também resultar na formação de vazios dentro da peça, caso a superfície seja muito rígida. Esse defeito pode ser causado por dosagem insuficiente, mau posicionamento dos canais, baixa pressão de empacotamento, ou até temperaturas muito altas de injeção.

Assim como o defeito anterior, as marcas de rechupagem comprometem o visual da peça e também podem reduzir as propriedades mecânicas. Em casos mais extremos, a formação de vazios na peça acentua as reduções de propriedades, e caso o defeito não seja rapidamente corrigido, pode ocasionar em falhas em produtos.

Foram apresentados alguns mecanismos de falhas em materiais, assim como as principais causas e também como previnir esses defeitos. Em resumo, uma falha pode ocorrer por diversos fatores, e todos esses fatores estão incluídos em pelo menos um dos aspectos do tetraedro da engenharia de materiais. A falha de materiais ocasiona em altos custos para as empresas, no chamado “custo falha”, que é uma vertente de estudos muito trabalhada dentro das empresas. Além disso, falhas críticas em grandes estruturas podem resultar em grandes tragédias, como a história já nos mostrou (tal como o desastre da espaçonave Challenger em 1986). A análise de falhas permite encontrar a origem dos problemas que ocorrem com os materiais, a partir de ensaios, testes e caracterizações, conforme apresentado. Essa análise permite reduzir a taxa de defeitos em produtos, evitando perdas para a empresa e também para os usuários.

Referências:

[1] Brooks, Charlie R., and Ashok Choudhury. Failure analysis of engineering materials. McGraw-Hill Education, 2002.

[2] Callister, “Ciência e Engenharia de Materiais, Uma Introdução”

[3] Injeção de plásticos: 7 problemas que atrapalham sua produção (fit-tecnologia.com.br)

[4] Fonte: LUCAS, Alessandra. Defeitos em artigos plásticos moldados por injeção. Apresentação de PowerPoint.

[5] Materials and Molecular Analysis Center, X-ray Diffraction. Acesso em: https://www.research.colostate.edu/mma/xray-diffraction/

[6] “23rd EIPBN Bizarre/Beautiful Micrograph Contest”, micrografia de Jessica M. Andriolo. Acesso em: https://www.zyvexlabs.com/contests/2017-2/

[7] “AVOIDING SINK MARKS WITH SOLIDWORKS PLASTICS”. Acesso em: Avoiding Sink Marks with SolidWorks Plastics (hawkridgesys.com)

0 comentário